Depuis plusieurs années, l'Industrie 4.0 s'impose comme une véritable révolution dans le monde industriel. Vous en avez sans doute entendu parler : cette fameuse quatrième révolution industrielle redéfinit les règles du jeu et transforme en profondeur les notions de productivité et d’efficacité. Mais concrètement, comment ces concepts évoluent-ils face à l’arrivée des technologies numériques, de l’automatisation et de l’intelligence artificielle ? C’est une question que je me pose également, et j’aimerais vous partager ici une réflexion sur ce sujet fascinant.

Le rôle des technologies connectées dans l’amélioration de la productivité

Lorsque l’on parle d’Industrie 4.0, il est impossible de faire l’impasse sur les technologies connectées. Les objets connectés (IoT), les capteurs intelligents et les systèmes de gestion intégrée (comme les ERP modernisés) sont aujourd’hui au cœur des chaînes de production. Pourquoi ? Parce qu’ils permettent d’obtenir des données en temps réel, ce qui garantit un meilleur contrôle sur les processus.

Imaginez une usine où chaque machine communique en continu son état, ses performances ou ses éventuels dysfonctionnements. Plutôt que de traiter des pannes après qu’elles aient causé des arrêts, les technologies connectées rendent possible l’entretien préventif et prédictif. Prenez par exemple l’entreprise Siemens, qui propose des solutions de maintenance prédictive grâce à leurs plateformes comme MindSphere. Avec ces outils, une simple détection d'anomalie dans le fonctionnement d’un moteur peut permettre d’intervenir en amont d’une défaillance totale, évitant ainsi des interruptions coûteuses.

Résultat ? Une productivité boostée, car les arrêts non planifiés diminuent drastiquement, et les équipes peuvent se concentrer sur des tâches à forte valeur ajoutée. Nous entrons dans une ère où chaque minute d’activité est optimisée grâce à la visibilité que nous offre la technologie.

Efficacité énergétique et développement durable : un nouveau standard

Un autre aspect révolutionnaire de l’Industrie 4.0 est son impact sur l'efficacité énergétique. Vous le savez aussi bien que moi : la consommation énergétique est un enjeu clé dans un monde où la transition écologique n’est plus une option, mais une nécessité.

Grâce aux systèmes connectés et aux logiciels de gestion énergétique, il devient possible de mesurer précisément la consommation des machines et d’identifier les goulots d’étranglement énergétiques. Certaines usines exploitent même l'intelligence artificielle pour ajuster leur consommation en fonction des variations des besoins ou des pics de production. ABB, par exemple, propose des solutions qui intègrent des algorithmes intelligents pour optimiser la consommation énergétique sur les lignes de production.

Cela signifie qu’au-delà d’être plus productive, une industrie moderne tend aussi à devenir plus respectueuse de l’environnement. Ce double gain — économique et écologique — est une des raisons pour lesquelles l’Industrie 4.0 séduit à la fois les investisseurs, les travailleurs, et même les consommateurs concernés par l’impact environnemental des produits qu’ils achètent.

La personnalisation en masse : produire mieux plutôt que produire plus

Avec l’arrivée de technologies comme l’impression 3D et les systèmes de production flexibles, nous observons une nouvelle tendance : la personnalisation en masse. Traditionnellement, l’industrie cherchait à produire en grandes quantités pour réduire les coûts à l’unité, mais l’Industrie 4.0 bouscule ce modèle en permettant de produire à moindre coût des articles personnalisés.

Par exemple, Adidas, grâce à son concept "Speedfactory", a intégré des technologies robotiques et de fabrication additive pour produire des chaussures personnalisées à la demande, quasiment en temps réel. Un exploit qui aurait été inimaginable il y a quelques années dans une chaîne de production aussi standardisée que celle de l’habillement ou des accessoires !

Dès lors, l’efficacité se redéfinit : il ne s’agit plus uniquement de produire vite et en grande quantité, mais plutôt de produire intelligemment en répondant aux besoins spécifiques de chaque client. Exit les produits standardisés, place à des marchandises créées sur mesure, tout en conservant une vitesse d'exécution impressionnante.

Les données, clé de voûte d’une industrie intelligente

À mes yeux, l’un des éléments les plus passionnants de cette transformation est le rôle central que jouent les données. Les données collectées par les capteurs, les machines et les systèmes connectés ne sont pas de simples informations brutes. Traitée avec les bons outils d’analyse, comme les plateformes de Big Data ou d’intelligence artificielle, cette mine d’or numérique ouvre des perspectives inédites.

Des entreprises comme General Electric ont lancé leurs propres écosystèmes numériques tels que Predix, une plateforme industrielle dédiée à analyser les données extraites des équipements de production. Ces données permettent non seulement d’optimiser les opérations à court terme, mais aussi de modéliser différents scénarios pour anticiper l’avenir. Par exemple, un gestionnaire peut prédire la demande future en fonction des tendances observées, ajustant alors la chaîne de production en conséquence.

En somme, les décisions ne reposent plus sur l’intuition ou des analyses statiques, mais sur une compréhension fine des comportements et des dynamiques. C’est la véritable définition de l’efficacité de demain.

Le facteur humain dans l’Industrie 4.0

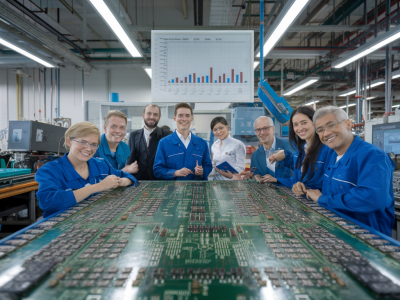

Avec toutes ces avancées, on pourrait penser que l’humain perd de son importance dans les industries modernisées. C’est une idée reçue que j’entends encore souvent. Pourtant, l’Industrie 4.0 place les talents au cœur du changement.

Les nouvelles technologies, aussi puissantes soient-elles, ne peuvent fonctionner sans un pilotage humain éclairé. Les entreprises ont besoin de techniciens hautement qualifiés pour paramétrer les systèmes d’automatisation ou analyser les données complexes. De même, les opérateurs se redéfinissent comme des “gestionnaires” supervisant les interactions entre les machines, ou devenant des experts dans des domaines tels que la cybersécurité ou l’intelligence artificielle.

Il est aussi intéressant de noter que la montée en puissance des usines intelligentes encourage la collaboration entre les équipes, en brisant les silos traditionnels. Les ingénieurs, les managers et même les designers doivent travailler ensemble, car la production est aujourd’hui un écosystème interconnecté où chaque choix influe sur l’ensemble du processus.

Ainsi, la productivité ne se mesure plus seulement en termes de machines, mais aussi dans la capacité d’une organisation à stimuler l’innovation et à valoriser les compétences humaines.