Dans l’aéronautique, l’impression 3D métal est passée du statut de curiosité technologique à celui de solution industrielle viable. J’ai suivi cette transition de près et, sur Industrie Actu, je veux partager ce que j’observe : quels gains concrets apporte l’additive manufacturing métal sur des pièces aéronautiques certifiables, et surtout comment réduire le temps et le coût de leur qualification pour répondre aux exigences strictes des autorités (EASA, FAA) et des donneurs d’ordre.

Quels bénéfices réels pour les pièces aéronautiques ?

Parmi les promesses de l’impression 3D métal, plusieurs se vérifient sur le terrain. Voici les gains que j’ai pu constater, en opération ou via des retours industriels :

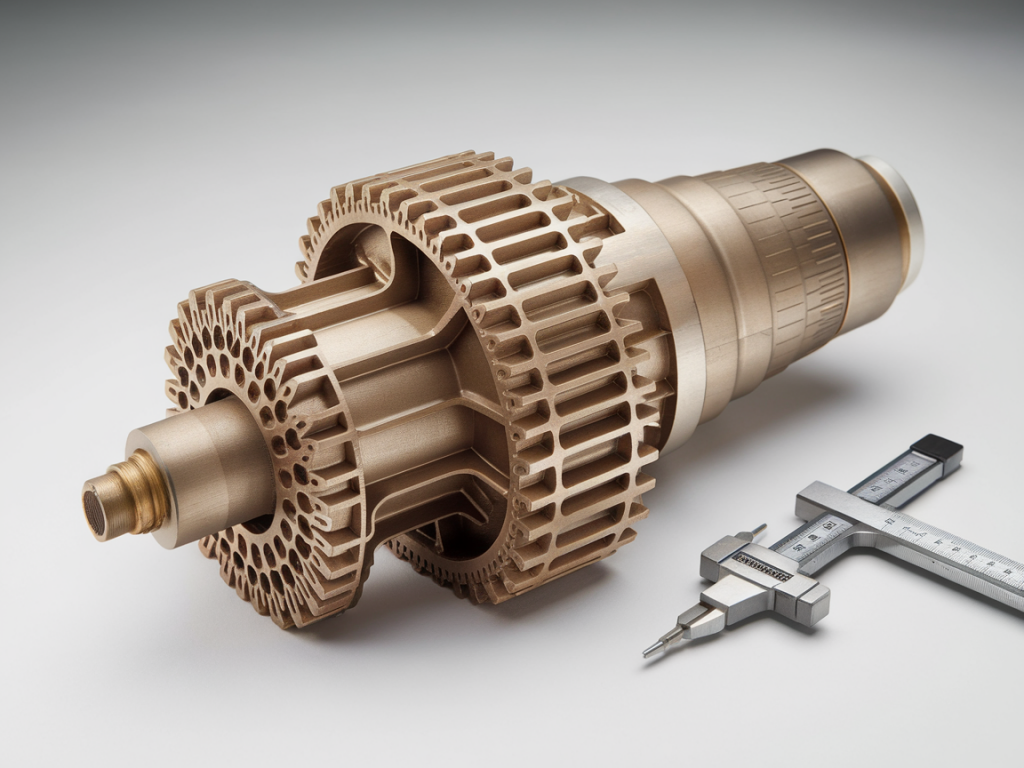

- Allègement et optimisation topologique : l’impression métal permet des géométries internes complexes (réseaux, nervures, canaux de refroidissement) impossibles à usiner. Résultat : gain de masse significatif sur des composants structuraux ou des conduits, améliorant la consommation de carburant.

- Consolidation de pièces : plusieurs sous-ensembles peuvent être imprimés en une seule pièce, réduisant les assemblages, les points de défaillance et les opérations d’assemblage (rivets, soudures).

- Réduction des délais de production : pour les petites séries ou les pièces de rechange, on passe d’un lead time de plusieurs semaines/mois à quelques jours/semaines. Cela est crucial pour le support en service (AOG - Aircraft on Ground).

- Réduction des coûts de stock : impression à la demande diminue la nécessité de stocks physiques de pièces de rechange, particulièrement intéressant pour les pièces obsolètes ou à faible rotation.

- Réparations et remise en état : techniques comme le Laser Metal Deposition (LMD) permettent de réparer des pièces coûteuses (palonniers, carters) au lieu de les remplacer.

- Personnalisation et itérations rapides : prototypes et optimisations fonctionnelles peuvent être testés rapidement sans outils dédiés coûteux.

À titre d’exemple concret, des acteurs comme GE Aviation, Airbus et Safran utilisent déjà des composants imprimés en 3D : GE pour des injecteurs de moteurs (« fuel nozzles ») optimisés, Airbus pour des supports et boîtiers, Safran pour des pièces de turbomachine. Ces cas confirment des gains de masse de 10–30% et des réductions d’assemblage non négligeables.

Les obstacles à la certification — pourquoi cela prend du temps

Malgré ces avantages, l’un des freins majeurs reste la qualification et la certification. Voici les principaux verrous que j’ai identifiés :

- Variabilité du procédé : les machines (SLM, EBM, LMD), les paramètres, et même la position dans le plateau influencent les propriétés mécaniques.

- Gestion des poudres : la traçabilité, le recyclage et l’oxydation des poudres affectent la répétabilité. Les autorités exigent une chaîne d’approvisionnement et de gestion des matériaux irréprochable.

- Propriétés mécaniques et fatigue : l’usinage traditionnel a des bases de données matériau/création éprouvées. L’AM nécessite des essais dédiés pour garantir résistance à la traction, au cisaillement, à la fatigue et au comportement en fluage.

- Contrôle non destructif (CND) adapté : faute de normes harmonisées pour certaines géométries complexes, il faut développer des méthodes d’inspection nouvelles (CT-scans, ultrasonic phased array spécifiques).

- Surface et post-traitements : état de surface, traitement thermique, usinage des surfaces d’appui et traitements de surface (anodisation, grenaillage) impactent la performance finale.

- Qualification du procédé plutôt que de la pièce : les autorités demandent souvent la qualification d’une « chaîne numérique » complète (machine, paramètres, poudre, post-traitement), ce qui allonge la démarche.

Comment accélérer la qualification : stratégie pragmatique

Voici la feuille de route que je recommande, basée sur des retours industriels et projets pilotes réussis. Elle vise à réduire le temps de qualification sans rogner sur la robustesse :

- Définir clairement l’usage et les exigences : établir la fiche fonctionnelle de la pièce (contraintes, environnement, criticité) pour cibler le niveau de qualification nécessaire.

- Standardiser le procédé : verrouiller une configuration machine/poudre/post-traitement (un “process route”) par pièce ou famille de pièces. Moins il y a de variables, plus vite on monte un dossier.

- Mettre en place un plan d’essais ciblé : combiner essais mécaniques (traction, fatigue), essais environnementaux et CND. Prioriser les essais qui démontrent la criticité (p.ex. fatigue haute cycle pour pièces cycliques).

- Utiliser la simulation et la signature numérique : j’insiste sur l’importance des jumeaux numériques et de la simulation (thermique, résiduels) pour anticiper déformations et propriétés. Les rapports de simulation renforcent le dossier de justification.

- Surveillance en temps réel et traçabilité : intégrer capteurs in-situ (melt pool monitoring, couche à couche) et historiser les données (digital thread). Ces traces facilitent la détection précoce d’anomalies et plaisent aux autorités.

- Collaborer avec des laboratoires et OEM : partenariats avec des organismes agréés, bureaux d’études, centres de recherche ou directement avec des fournisseurs machine (EOS, 3D Systems, GE Additive) permettent d’accélérer l’accès à des protocoles éprouvés.

- Adopter des matériaux “heritage” : utiliser des alliages déjà connus en aéronautique (Ti-6Al-4V, Inconel 718) et démontrer que le procédé reproduit — voire améliore — les propriétés attendues.

- Rédiger un AMPs (Additive Manufacturing Plan/Specification) : documenter chaque étape (préparation, fabrication, post-traitement, inspection). Un AMPs clair réduit les aller-retours avec les autorités de certification.

Exemple de roadmap simplifiée pour une pièce critique

| Étape | Durée estimée | Livrable |

|---|---|---|

| Analyse fonctionnelle et DfAM | 2–4 semaines | Spécifications, géométrie DfAM |

| Définition du process route (machine, poudre, paramètres) | 2–6 semaines | AMPS initial |

| Campagne d’essais mécaniques & CND | 8–16 semaines | Rapports de tests |

| Optimisation & itérations (si nécessaire) | 4–12 semaines | Validation finale du procédé |

| Dossier de certification | 4–12 semaines | Dossier complet AM + signatures |

Au total, en suivant une démarche structurée et en s’appuyant sur des acteurs expérimentés, la qualification peut être réduite de plusieurs mois par rapport à une approche désordonnée. Les exemples de projets menés avec des partenaires comme Airbus ou GE montrent qu’une qualification pragmatique et documentée passe souvent sous la barre de l’année pour une première pièce, puis s’accélère pour les séries suivantes.

Points d’attention opérationnels

- Formation et compétences : la qualité du process dépend beaucoup des opérateurs et ingénieurs. Investir dans la formation AM est indispensable.

- Maintenance et répétabilité des machines : un programme de maintenance strict assure la stabilité du procédé.

- Relation avec les autorités : impliquer les organismes de certification tôt dans le projet évite des surprises et aligne les attentes.

Si vous pilotez un projet AM pour l’aéronautique, commencez par documenter votre chaîne numérique et standardiser vos choix techniques. La technologie est là, les gains sont tangibles ; le défi est désormais organisationnel et documentaire. J’ai vu des équipes franchir ces étapes avec succès en combinant rigueur technique, partenariats et outils numériques.