Dans mon travail sur Industrie Actu, je rencontre régulièrement des responsables d'unités de production qui se posent la même question : comment réduire massivement la consommation énergétique sans compromettre la production ? Récemment, j'ai suivi plusieurs projets où la combinaison de micro-réseaux (microgrids) et de systèmes de récupération de chaleur a permis de réduire la consommation globale de l'usine jusqu'à 40%. Je veux partager avec vous les clés de ces réussites, les technologies impliquées, les étapes pratiques et les pièges à éviter.

Pourquoi micro-réseaux et récupération de chaleur fonctionnent si bien ensemble

À mon sens, l'intérêt principal vient de la complémentarité : les micro-réseaux optimisent la production, la distribution et le stockage d'électricité sur site, tandis que la récupération de chaleur valorise l'énergie thermique souvent perdue dans les procédés industriels. Ensemble, ils réduisent la dépendance aux réseaux externes et maximisent l'efficacité énergétique globale.

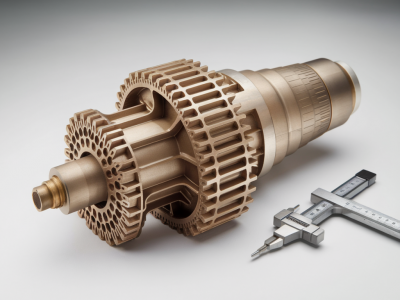

Un micro-réseau permet de piloter les sources d'énergie (groupes électrogènes, panneaux photovoltaïques, batteries, cogénération) en fonction des besoins en temps réel. La récupération de chaleur transforme des flux thermiques (gaz d'échappement, eau de refroidissement, vapeurs, fumées) en chaleur utile ou en électricité via des systèmes comme les turbines ORC (Organic Rankine Cycle) ou des échangeurs de chaleur couplés à une chaudière à condensation.

Exemples concrets observés sur le terrain

J'ai suivi un atelier de fabrication de pièces métalliques où la chaleur des fours était historiquement évacuée par une cheminée. En installant des échangeurs de chaleur sur les gaz de combustion, un système de stockage thermique et une pompe à chaleur industrielle, l'usine a recyclé cette énergie pour le préchauffage des peintures et le chauffage des locaux.

Résultat : baisse de 25% de la consommation de combustible et une diminution notable des pics de demande électrique grâce à un micro-réseau intégrant des panneaux PV et une batterie. Dans un autre cas, une unité agroalimentaire a couplé une cogénération gaz de marque connue (par exemple Caterpillar ou Siemens Energy) avec une récupération sur eau de refroidissement et un ORC pour convertir la chaleur résiduelle en électricité de secours — réduisant la facture énergétique annuelle de près de 40%.

Les technologies clés et comment elles s'articulent

Plan d'action pour une réduction de 40%

Si j'étais en charge d'un projet, voici la feuille de route que je préconiserais :

Aspects financiers et retours d'expérience

Atteindre 40% d'économies n'est pas automatique. Cela dépend du profil énergétique de l'usine. Dans les projets que j'ai suivi, les économies les plus rapides viennent de :

Un tableau comparatif simple des technologies observées :

| Technologie | Température utile | Principale application | ROI typique |

|---|---|---|---|

| Échangeurs sur fumées | 150–400°C | Préchauffage air/produit, chaudière | 2–5 ans |

| ORC | 80–350°C | Conversion chaleur résiduelle en électricité | 3–7 ans |

| Pompe à chaleur industrielle | jusqu'à 90°C | Relevage thermique, remplacement chaudière | 2–6 ans |

| Cogénération (CHP) | Vapeur & eau chaude | Fourniture chaleur + électricité | 3–8 ans |

Aspects opérationnels et gouvernance

Sur le plan opérationnel, j'insiste toujours sur deux points :

La gouvernance du projet doit inclure les directions technique, production et financière dès le départ. Sans alignement, les arbitrages entre disponibilité, sécurité des procédés et économies seront difficiles.

Risques et points d'attention

Les erreurs fréquentes que j'ai constatées :

En termes de réglementation, surveillez les règles locales sur l'injection d'électricité sur le réseau (si vous envisagez de revendre), et les aides disponibles (certificats d'économies d'énergie, subventions DECP/France Relance, etc.). Ces aides peuvent significativement améliorer le ROI.

Si vous souhaitez, je peux vous proposer un guide de questions à poser aux fournisseurs (Siemens, ABB, Caterpillar, ORC manufacturers comme Electratherm ou Turboden) et un modèle de cahier des charges pour un appel d'offres. Cela facilite grandement la sélection des solutions adaptées à votre site industriel.